|

前言

近年来国内石油化工和煤化工发展迅速,为追求最佳经济效益,生产装置趋于大型化。化工容器因其高参数及特殊的力学性能要求给产品的制造带来挑战。为了降低焊接残余应力,防止焊缝冷裂纹发生,保证焊接质量,必须完善焊接工艺措施,包括:预热、后热、消氢处理、焊后热处理等。在石化容器产品制造工艺中,消氢处理及焊后局部热处理是十分关键的工序,其主要目的是:加速氢扩散、消除焊接残余应力和改善焊接接头的性能。由于化工容器壁厚较大,为了减小在壁厚方向上的温度梯度,保证加热效果,选择合适的加热设备尤为重要。中频感应加热设备采用 IGBT 模块设计,因其体积小、重量轻,节能环保,加热效果好,是比较理想的焊接热处理设备。

1、国内石化容器焊接加热现状

目前在石化容器产品的焊接预热、后热、消氢处理及焊后局部热处理上采用的加热方式有:火焰加热、红外线加热、感应加热。其中感应加热又包括工频感应加热、中频感应加热和超音频感应加热。

1.1火焰加热

火焰加热是使用液化气、可燃气体直接加热焊口,主要用于焊接预热、后热、消氢处理等工序,这种加热方式因操作简便,一次性投入少而被广泛使用。但是火焰加热不易控制,加热效果差,加热温度不均,热效率低(仅为 15%左右),从而造成使用成本较高。而且因火焰直接接触焊口,由于燃烧不充分会在焊口处积下火焰烟花,影响焊接质量。另外,火焰加热会对周围环境造成污染,导致工人工作环境十分恶劣。

1.2红外线加热

红外线加热是通过加热装置中的电阻发热,辐射出大量的红外线被工件所吸收,使工件温度升高。红外线加热主要用于焊接预热、后热、消氢处理及焊后局部热处理。采用红外线加热进行焊接预热、消氢处理,能源利用率能达到 60% 左右,由于是依靠加热器发热传导的方式进行加热,在工件厚度方向存在很大的温差,对于壁厚比较大的工件,内壁很难达到工艺的要求。

1.3感应加热

感应加热是一种环保、节能和高效的加热方式,其原理是:当交变电流通过线圈时,它的内部和周围将形成交变磁场,置于交变磁场中的金属内部由于电磁感应作用,会产生涡流,涡流在金属内部做功,使金属温

度不断升高。

感应加热在金属熔炼和热处理领域被长期广泛采用,设备多是固定的。而在石化容器的焊接上采用感应加热的时间并不长,主要是由于石化容器产品焊接结构较复杂,不易实现标准化,而且焊接位置不固定,

需要频繁移动加热设备。但是随着 IGBT 技术在感应加热电源上的应用,使得电源的体积小、质量轻、功率密度大,这是满足移动使用的首要条件。另外,开发的柔性感应加热电缆可以适应焊接结构的变化,从而可以降低使用成本。

感应电流由于集肤效应和环状效应,加热功率密度大。对于筒形工件,集肤效应使感应电流主要分布在工件的外表面;环状效应使最大感应电流密度分布在加热线圈的内侧。因此,工件外表面的一定厚度的金属被加热,形成一个环形的热源,热源产生的热量被迅速传导到整个工件壁厚。由于热源在工件壁厚内产生,热量的传递为热传导方式,电热转换效率最高,能达到 90%以上。与其他加热方式相比,产生相同热量,

消耗的电功率最小。

2 感应加热在石化容器制造中的应用

2.1设备简介

目前在石化容器的制造中被广泛使用的感应加热设备为中频逆变感应加热设备,设备由电源和感应加热电缆组成,电源采用 IGBT 模块设计,并采用 DSP 全数字式精确控制,全空冷结构降低了系统损耗,并彻底消除了来自水系统的故障,完善的限制保护措施使得设备在各种工况下保持连续安全运行;无极性电力电容提高了设备的寿命和安全运行能力;直流侧斩波电路有效提高了设备功率因数、减少输出谐波,因此设备具有可靠性高、效率高、功率因数高的显著特点。

2.2设备应用

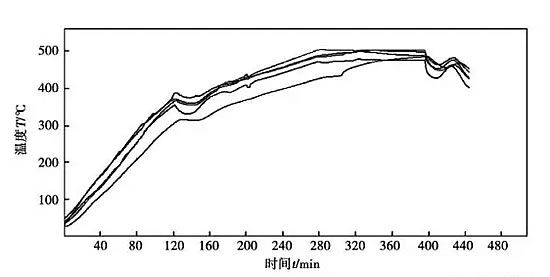

我公司在 2010 年的某容器的制造中使用了中频感应加热设备,电源有 80 kW 和 160 kW 两种,80 kW为单体式的,如图 1 所示,160 kW 为分体式的,如图 2所示。采用 80 kW 设备在规格为 1 800 mm ×80 mm的产品上进行焊前预热加热试验,加热范围为 200 mm宽,加热电缆在筒身外壁布置,在 1 h 内产品内壁加热到 230 ℃,内外壁最大温差在 30 ℃以内,完全满足预热的工艺要求。采用160 kW 设备对筒身规格为 2 100 mm ×100mm 产品环缝进行焊后局部热处理试验,焊缝每侧的加热宽度均为 200 mm,在筒身外壁上下左右布置了 4 支热电偶,在筒身内壁上部位置布置了 1 支热电偶。试验按照如下工艺进行,以180 ℃ /h 升温到400 ℃,以50℃ /h 升温到 470 ~ 500 ℃,在 470 ~ 500 ℃ 保温 1h,以65 ℃ /h 降温到 400 ℃,400 ℃以下自由降温。热处理工艺曲线见图 3。试验过程显示,该设备可以按照工艺要求进行热处理工艺参数的设定,设备操作方便、安全,在壁厚方向上的温差在 30 ℃以内,完全满足热处理工艺的要求。目前,160 KW 中频感应用技术加热设备已经用于我公司大型容器的焊前预热和焊后消氢处理的加热,达到了预期的加热效果。

80KW中频感应加热电源(原图不清楚)

160KW分体式中频感应加热电源(原图不清楚)

容器环缝焊后局部热处理工艺曲线

3 经济性分析

中频感应加热从加热效果和工艺的符合性上都具有明显优势,下面以规格为 457 mm × 84 mm 的合金钢管道环缝预热为例,进行经济性分析,见表 1。焊接预热、后热及消氢处理的总成本由人工费用,能源消耗,设备消耗,生产效率等多项费用构成。

计算数据:焊缝每侧加热宽度均为 252 mm,则加热金属重量 W =390 kg,室温 T 1 =20 ℃,加热温度 T 2 =220℃,散热系数 K 取 1. 2。合金钢在 220 ℃的比热容为 C p =0. 52 kJ/(kg·℃),红外线热效率为 60%,所需加热片数量为 4 片;中频感应加热热效率为 90%,需要一根加热电缆;火焰加热热效率为 15%,天然气热值为35 MJ/m 3 。

工件预热所需热量:Q = KW × C p × (T 2 - T 1 ) = 48672 kJ。

红外线加热所需热量:Q 1 = Q/60% =81 120 kJ,所需电量为 22. 5 度。

感应加热所需热量:Q 2 = Q/90% =54 080 kJ,所需电量为 15 度。

火焰加热所需热量:Q 3 = Q/15% = 324 480 kJ,需天然气量为 9. 3 m 3 。

从数据分析来看,中频感应加热节能效果明显,用电量仅是红外线加热的 66. 7%;中频感应加热的使用成本也很低,是红外线加热的 64. 6%,是火焰加热的63. 4%。因此中频感应加热无论从节能降耗还是从制造成本上都具有明显优势。

4 结论

(1)在大型石化容器的焊接热处理的加热上,与红外线加热和火焰加热相比,感应加热可以提高加热效率、改善厚壁容器的加热效果。

(2)感应加热的应用可以降低能源消耗,从而降低焊接及热处理生产成本。

|